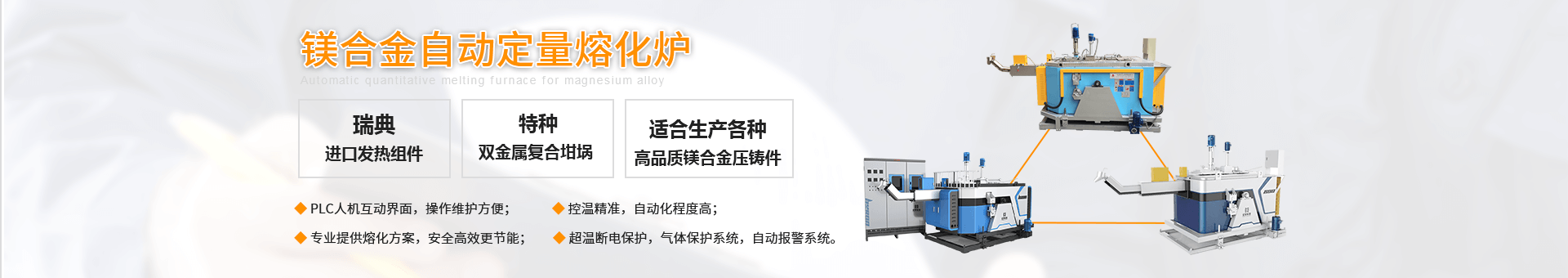

東莞市宏幸工業爐制造有限公司,長年專注非標工業熱處理爐、鑄造熔爐、壓鑄周邊自動化設備的研發、定制、生產,可依客戶實際需求定制或改制

本司產品齊全,品質優良,終身提供售保,歡迎業界同仁來電洽談。

7*24小時垂詢熱線:135-3858-2913

一、產品名稱

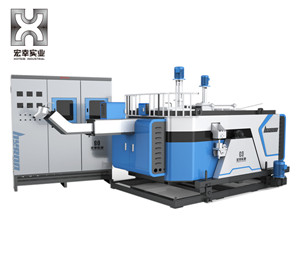

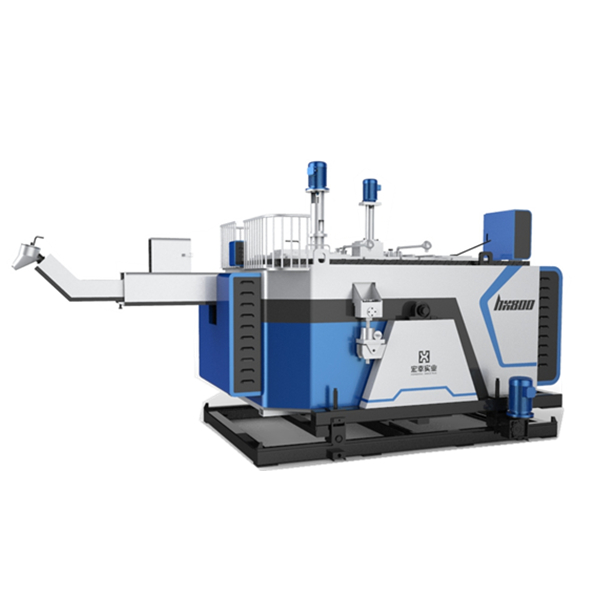

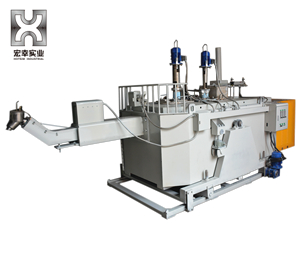

[鎂合金自動定量保溫爐]

專利號:ZL 2015 2 0741969.4

二、熔化爐技術特點

1.電箱配件采用進口品牌組成。組裝配件有施耐德總制互感器、西門子PLC觸摸屏、日本進口小島流量計。

2.坩堝使用31mm厚度雙金屬復合鋼材一體折彎組成,熔化室與保溫室采用獨立分開作業,保證泵料室鎂液純度和料溫穩定。

3.平行輸料管設計,保障鎂液在壓鑄料筒位待命。料管材質耐溫高達1250℃,可直接升溫至760℃。有效防止料管堵料,不需要操作人員長期清理,維護操作更加方便。

4.可搭配鎂合金自動上料預熱機。采用先進機械手投料方式,防止濺料、飛料等現像。

5.坩堝和輸料管采用法蘭對接,防止鎂液漏料

6.可搭配全自動水口投料機

三、設計規格

1.熔化率:350-400kg/h (基于在料液溫度已在680度連續生產有效)

2.坩堝總容量:大約1500kg 合理鎂液裝載量:大約1300kg

3.工藝溫度:680℃-690℃

4.技術功能:實現鎂合金熔化液體自動定量澆注

5.配置標準:與1650T 壓鑄機配合使用

6.熔爐總功率:289KW。(爐體功率:280KW,輸料管功率:9KW)

7.爐體移動:電機控制前后移動,升降臺可單獨配置

8.設備組合:控制系統、爐體、定量系統、坩堝、輸料系統、加熱系統、氣體保護系統、支架。

9.可搭配鎂合金自動上料預熱機,實現全自動化投料。

10.西門子PLC全電腦控制系統,人機互動界面全部功能集中一體化,方便壓鑄企業實際智能化操作。

11.定量參數:最少100克,最大20KG,用定量頻率+泵料時間來控制定量重量。

四、熔爐配置組成

爐體構造

1.外殼采用A3鋼板及型鋼加工成鉅形體爐體結構

2.保溫層使用優質納米板、保溫材料、硅酸鈣板鋪設在外殼內

3.爐襯選用進口輕質莫萊石保溫磚,保溫效果好

4.爐絲選用瑞典進口扁帶發熱絲,固定在爐膛四周與底部加熱。

5.爐膛內設有漏液報警裝置,此電極與電爐控制柜報警系統相聯接,報警系統即發出報警信號,并自動停爐

6.保護氣體開啟狀態,待料液溫度下降低于350度時才可關閉保護氣體,此時坩堝不需吊出。隨料液自然冷卻為固體時方可吊出坩堝進行維修。

保溫構造

1. 第一層:耐高溫保溫板 2層(進口摩根品牌)

2.第二層:保溫棉 3層(密度260.)

3. 第三層:高純度耐高溫絕緣磚:莫來石 (德國摩根)

4.納米絕熱材料

加熱元件

1.扁帶式電阻絲(瑞典康泰爾牌鎳鉻鋁扁帶發熱絲),材質ocr27Al7M02耐熱溫度可達1400℃

2.固定U形爐釘(耐熱溫度可1400℃)

3. 特種材質保護套

加熱方式

選用瑞典進口材質的扁帶發熱絲,美國進口爐釘加陶瓷保護珠固定在爐膛兩側與底部加熱區。爐絲加熱分兩室加熱:熔化室功率160KW保溫區功 率120KW。分兩室設計熔化功率,可以有效的提高熔化爐熱能傳遞,降低電能損耗。

五、坩堝技術特征

[專利產品]

專利號:ZL 2015 2 0746443.5

特種雙金屬復合坩堝厚度達31mm,外層采用進口優質耐熱材料316s。內部采用Q2345R材質,厚度28mm。為保證整體強度,坩堝整體采用機械折彎一體而成。底部沒有焊接工藝,可直接提升坩堝承受壓力。坩堝外表噴涂氮化硼保護層,在高溫高壓使用強度下,依然具有優良的不粘性、抗渣性和耐腐蝕性。坩堝維修取出方便,平均使用壽命在2年以上。

鎂合金自動定量保溫熔化爐采用雙室坩堝設計,熔化室與保溫室獨立分開作業,有效保證保溫室鎂液的純度,爐體采用兩段加熱,有效降低能耗。坩堝蓋板采用不銹鋼材料,不易變形,不會脫落。氣體保護方式使用多孔設計,有效均勻分布氣體。坩堝蓋板與坩堝均使用不銹鋼螺絲鎖定,耐高溫,不易變形,方便拆裝。中間壓有保溫板,有效防止漏氣現像。

坩堝內部鎂液與空氣接觸部份,全部采用不銹鋼點焊8層,加強此處坩堝的抗腐蝕性。有效增加坩堝使用壽命。

六、電箱(PLC系統,溫控系統,氣體保護系統)

SIEMENS SIMATIC控制系統簡介

本系統搭載了SIEMENS SIMATIC控制平臺,配備了人機互動界面,可安全實現數字化線性溫度控制、壓力控制、泵料控制、移動控制等。能夠有效而又穩定的控制設備的正常運行。具有:使用方便、可靠性高、抗干擾性強、穩定性強等特點。

1.設備具備超溫報警、低溫報警;且高低溫報警值可自行設定

2.具有漏液面檢測裝置,并具備停止加熱斷電功能,報警功能

3.在熔爐供料時不會與其他設備發生電路或硬件干涉問題, 鎂爐自帶通訊接口, 關掉或手動狀態時不影響壓鑄設備信號

保護氣體流量控制器簡介

1.氣體流量計采用日本小島流量計,保護氣成分調控范圍: 混合氣體:0.1-0.2% 范圍內任意調節,供氣精度±0.1%,供氣量可調節。具有:精確度高,故障率少,操作簡單方便等特點。

2.氣體混合比例操作者可在 2-5‰范圍內任意調節,采用 KOFLOC 高精度流量計,供氣精度±1‰,供氣量 3~10 升/分間可調整;

3.N2/ SF6 供氣不足時,發出報警,30 分鐘沒有更換新氣罐停止泵料,30 分鐘沒有更換新氣罐停止加熱,確保生產安全; N2 和 SF6 氣體壓力值均在屏幕上有數字顯示;

4.配有自動/手動供氣模式,在停電后可轉換到手動模式供氣,保證生產安全;

5.保護氣路可實現自動開關系統,鎂液溫度≥350℃時自動啟動,鎂液溫度≤349℃時自動停止;

七、定量泵

[專利產品]

專利號:ZL 2015 2 0741969.4

1.定量輸料裝置采用特種無 Ni 熱作鋼制造而成

2.定量精準,使用壽命長。電機采用變頻調控方式。

3.定量泵出料量為 0.2~7kg, 打料精度 ±10g,免維護設計,正常情況下維護周期>1 個月

八、輸料管

[專利產品]

專利號:ZL 2015 2 0743795.5

1.鎂液已傳輸到壓鑄機澆口,泵料時間短

2.拆卸方便,無需降溫,現場統計數據,更換時間<20 分鐘

3.采用進口加熱絲,低能耗,加熱功率只有3kw,升溫時間<1 h

4.輸料管的電源及熱電偶插頭要有自鎖裝置,確保連接牢固

5.輸料管的電源及熱電偶插頭要有自鎖裝置,確保連接牢固

6.本系統搭載了 SIEMENS SIMATIC 控制平臺,配備了人機互動界面,可安全實

7.現數字化線性溫度控制、壓力控制、泵料控制、移動控制等

8.設備具備超溫報警、低溫報警;且高低溫報警值可自行設定

九、對接法蘭

[專利產品]

專利號:ZL 2015 2 0743228.X

1.與輸料管對接,無需墊片

2.不漏鎂液

3.金屬對接

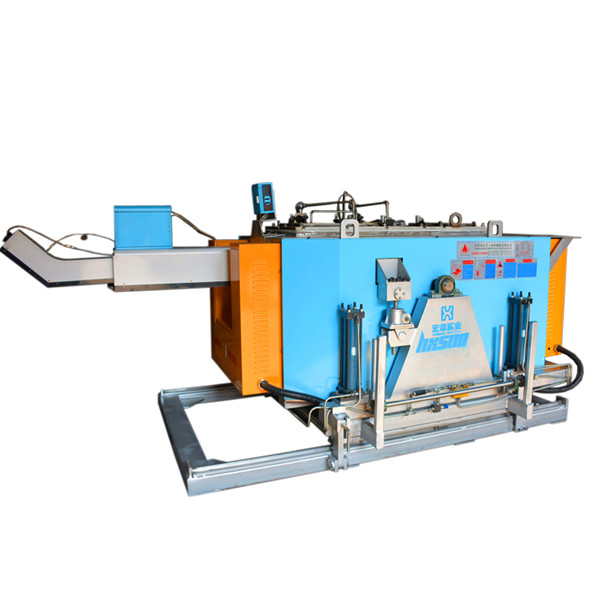

十、自動投料機

[專利產品]

專利號:ZL 2015 2 0743764.X

投料機技術參數

1.對鎂錠都能實現自動上料及預熱鎂錠等功能

2.鎂錠預熱 200℃-300℃,此溫度區間可調

3.本控制系統采用以PLC 為控制核心,操作簡單

4.在設定打料量和鎂錠重量后,配合熔爐液位檢測裝置自動調節投料

5.可實現卡料報警、缺料報警、高溫報警等功能

6.最大裝料量為 20 條鎂錠,烤料時間大于 25 分鐘,烤料數量 10 顆

7.當裝料數量低于 10 顆時,能夠自動報警提示

8.投料方式采用鎂爐側面投料方式

9.具有投料位置檢測功能,錯位停止泵料及投料并有聲光及文字報警

10.投料采用新式機械手投料系統,有效防止投料時鎂錠卡料,鎂液飛料現像