鎂合金壓鑄所用的設備中,通常以液態金屬壓鑄機及其專配的熔化爐為主。就其壓鑄理論、壓射過程和操作要求而言,與常規壓鑄機相同,熱室壓鑄機和冷室壓鑄機都可以采用。至于專用的熔化爐。則是根據鎂合金以氧化燃燒的特性而加以配備的。鑒于國內鎂合金壓鑄的發展需求,近年來引進了少量的進口機,而國內適合于鎂合金壓鑄的中國品牌力勁壓鑄機也在逐步追趕。

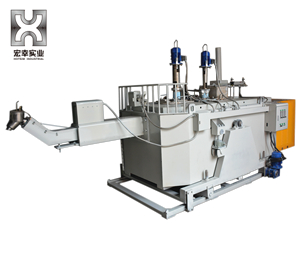

熱室壓鑄機的特點是壓射單元與鎂合金自動定量熔化爐組合成為主機的一個部分,壓射的金屬液可以較容易地做到一個封閉的流道內流動,這使鎂合金液得以避免產生氧化、燃燒和成渣等現象。同時可以避免鎂液熱量的流失。

熱室壓鑄機主要用于鋅合金壓鑄。由于壓射沖頭、沖頭環、料筒、鵝頸澆壺等零件始終浸泡在金屬液中,在鋅合金壓鑄時,因溫度較低,工作狀態一般比較正常。而鎂合金壓鑄時,其工作溫度比鋅合金高200℃以上,即使用了特種高合金鋼制造熱作件,其使用壽命還是比壓鑄鋅合金時大為縮短;加上熱作件失效以后,更換的工作量較大,這些都顯示了熱室壓鑄機用于鎂合金壓鑄的不足。然而熱室機具有生產效率高和金屬液的熱損失少等優點,當壓鑄小型薄壁件時,仍不失為主要的選擇機種。通常選用的熱室機以所鎖模力在160T及其以下的壓鑄機為宜,機型越小,其優點越明顯。熱室壓鑄機的工藝性能參數指標一般選取為:壓射壓力大于20Mpa,空壓射速6m/S。

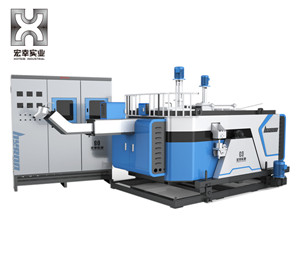

冷室壓鑄機的主機與熔化爐分離,壓室和沖頭是間斷地與金屬液接觸,故工作條件較好。冷室壓鑄機的壓室又分為臥式和立式壓鑄機兩種,目前多采用臥式冷室壓鑄機,適用于鎂、鋁、鋅、銅等各種有色金屬的壓鑄,合金的種類幾乎不受約束。冷室壓鑄機的壓射壓力和壓射速度都比熱室機高,故不但適合生產薄壁的結構件和裝飾件,更適合于生產對強度、剛度和致密性等有要求的受力件、安全件和復雜結構件。冷室壓鑄機的另一優勢是熔化爐已經分離,故壓室和沖頭的更換非常簡便。冷室壓鑄機的工藝性能指標一般選取為:壓射壓力大于50Mpa、增壓建壓時間25ms、空壓射速8m/s。

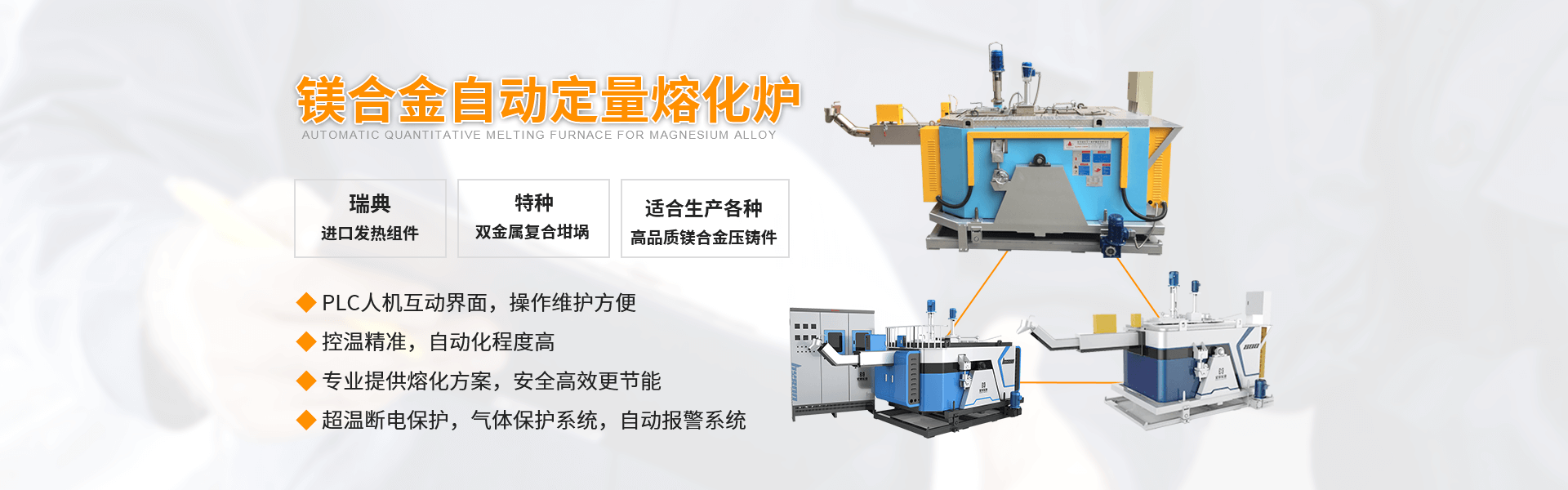

由于鎂合金的熔化過程中不但要防止氧化,還要具備避免燃燒、爆炸等安全措施,加上環保方面的要求,故鎂合金壓鑄需要配備特殊的自動定量熔化爐。對于熱室壓鑄機而言,除了要滿足比鋅合金溫度高的要求外,還要具備輸入保護氣體的通道以及熔化爐上方的密封性構造,而冷室壓鑄機則還要增加向壓室進行定量澆注的設備。

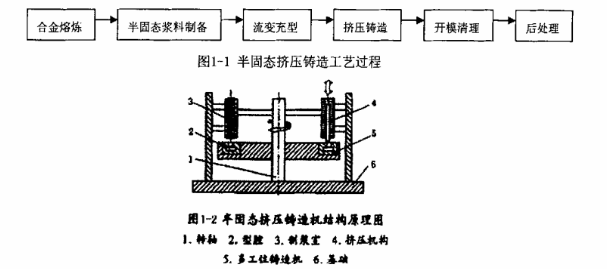

另一種鎂合金壓鑄設備是半固態射鑄成型機。此類壓鑄機的壓射原理類似于塑料注射原理,壓室內裝有螺桿,向壓室中加入的是粉狀或微粒狀的金屬鎂,在螺桿旋轉的剪切力和軸向推進力的作用下,觸變生成半固態漿液并直接壓射進入模具型腔,從而成型為壓鑄件。但因其價格和技術費用十分昂貴,生產成本很高,故其應用范圍尚未普及壓鑄企業。

其他的鎂合金壓鑄配套裝置和周邊設備有壓射參數曲線顯示,涂料噴涂、取件、模溫控制等等。周邊設備有如切邊機以及壓鑄清理設備。還有增加配置鑄件建議檢測裝置、真空裝置等輔助設備。若連同主機一起全部配齊,即成為一個壓鑄單元(又稱壓鑄島),這些設備都應該根據產品的技術要求、機型大小、生產條件、作業環境以及生產成本等各個方面加以綜合評估來決定取舍。